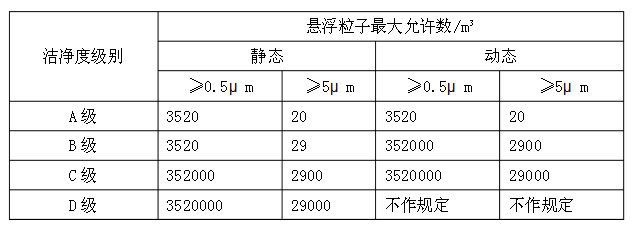

GMP中A、B、C、D级控制上有动静态之分,而百级、万级、十万级则基本无动静态之分,两者之间有着明显的差异。新版GMP参照ISO14644中规定具体标准如下:新版GMP采用了欧盟和最新WHO的A、B、C、D分级标准,并对无菌药品生产的洁净度级别提出了非常具体的要求。

静态测量:是指所有设备均已安装就绪,但未运行且没有操作人员在现场的状态。

动态测量:是指生成设备均按预定的工艺模式运行且有规定数量的操作人员在现场操作的状态。

在新版GMP标准中,A区的动态、静态以及B区的静态都要求为100级,但其含义不同,A区的100级是有其单向流的要求,而B区的100级则无此要求,新版GMPA区与98版GMP中的100级相似,B区与98版GMP中的相关规定相差很大,它分为静态百级和动态万级。而我国的GMP只要求100级在1万级的背景区域内。对于百级区(A区)单向流的流速,新版GMP的标准是0.45±20﹪,98版GMP的规定是0.2~0.5m/s。房间压力不同,新版GMP要求相邻不同房间级别的压差为不低于10Pa,而98版GMP要求不低于5Pa。对于微生物的监控和取样标准也有不同。

注:1、为确认A级洁净区的级别,每个采样点的采样量不得少于1立方米。A级洁净区空气悬浮粒子的级别为ISO4.8,以≥5.0μm的悬浮粒子为限度标准。B级洁净区(静态)的空气悬浮粒子的级别为ISO5,同时包括表中两种粒径的悬浮粒子。对于C级洁净区(静态和动态)而言,空气悬浮粒子的级别分别为ISO7和ISO8。对于D级洁净区(静态)空气悬浮粒子的级别为ISO8。测试方法可参照ISO14644-1。

2、在确认级别时,应当使用采样管较短的便携式尘埃粒子计数器,避免≥5.0μm悬浮粒子在远程采样系统的长采样管中沉降。在单向流系统中,应当采用等动力学的取样头。

3、动态测试可在常规操作、培养基模拟灌装过程中进行,证明达到动态的洁净度级别,但培养基模拟灌装试验要求在“最差状况”下进行动态测试。

d级洁净区

建立D级洁净区工艺卫生管理制度及作业程序和方法,以保证严格的工艺步骤能正确地执行。D级洁净区生产过程中的物料,生产流程及设备的卫生管理。D级洁净区除应达到一般生产区工艺卫生的全部要求外,还必须进一步在净化方面达到以下要求。

1、原辅料卫生:进入D级洁净区的原辅料、内包装材料、容器及工具均需在缓冲间(物净室)对外表面进行清洁,或剥去污染的外皮(或换成洁净的不锈钢桶、加盖),采用浸有75%乙醇溶液的抹布擦拭外表面或经紫外灯照射15分钟,通过传递窗或气闸室进入D级洁净区。进入洁净区内的材料应控制在最低限度,经净化程序进出,洁净区内不能存放大量多余的物料及与生产无关的物料。洁净区内的原辅材料,内包装材料、容器、工具必须放在不影响或者少影响气流的规定位置。

2、生产过程中的卫生:洁净区的清洁一般必须在工序操作结束后进行,如果必要,应在生产前再次进行清洁。工序生产必须在净化空调系统开机运行达到自净时间以后方可开始进行。生产开始前,应对容器、工作台面、工具,与药物接触的设备表面及零部件进行一次消毒处理, 生产结束后,必须严格执行D级洁净区清洁规程。生产区内物料应堆放在指定的位置,废弃物要收集在指定的加盖容器袋内,并在工作结束后及时清理出去。更换品种(或当日工作结束后)必须将顶棚、墙面、地板、窗户、台面、工具按相应清洁规程清洁或消毒。

3、设备卫生:洁净区设备卫生除达到一般生产区工艺卫生规程要求外,还须达到以下要求:传递窗(气闸室)是洁净区与一般生产区的隔断设备、用来防止非洁净空气对洁净空气的污染。因此,传递窗(气闸室)二门应联锁,不能同时开启。容器、管路、直接接触药品的设备零部件等在更换品种规格清场时,必须拆下清洗并消毒处理。局部净化设施要求按规定的标准操作规程进行保养,清洁更换,测定终阻力,每次必须在工艺操作前30分钟启动。设备使用的润滑剂或冷却剂不得与药品、容器、内包装材料等接触,应将必要润滑的部位尽量可能与设备和产品接触的开口处或接触面分隔开。设备的维修必须在系统停产的情况下进行,维修结束后,应及时清理现场,按清洁规程对全系统进行彻底的清洁、消毒。管道按规定进行标明内容物和流向。